Isı Emici Tasarımı ve İmalatına İlişkin Kısa Bir İnceleme

Son güncelleme:09/01;Okuma süresi: 6 dakika

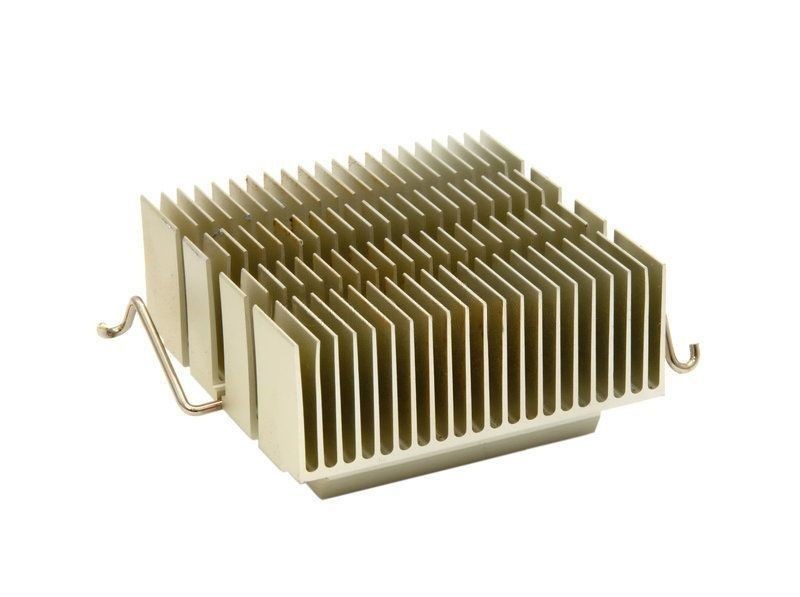

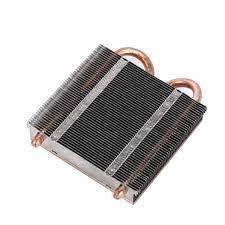

Soğutucu

Soğutucu, ısıyı mekanik, elektrik ve elektronik sistemlerden uzaklaştıran termodinamik bir cihazdır.Çeşitli cihaz ve makinelerde, o cihaz veya makinenin işlevselliğini sürdürmek için sıcaklık aralığını belirli bir sınırda tutmak esastır.Burada soğutucuların rolü devreye giriyor.Örneğin, dizüstü bilgisayarınızın farklı sektörlerdeki ağır makinelerinin ısıyı dağıtması gerekir.Yani günümüz teknoloji dünyasında ne kadar yaygın kullanıldığını bir düşünün.Isı emiciler, ısıyı hava veya sıvı gibi düzenlenmiş bir ortama aktararak ve ardından aparattan ve aktarma ortamından dışarı atarak dağıtır.

Bu makale kısaca gözden geçirileceksoğutucunun çalışması, tasarım adımları ve üretim yaklaşımları.

Isı Emicinin Çalışması

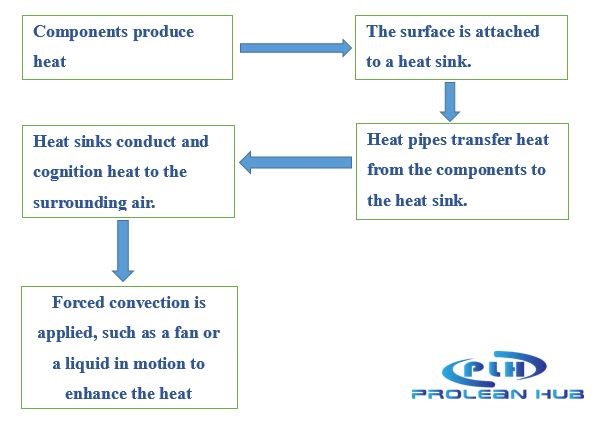

Isının her zaman yüksek sıcaklıktan düşük sıcaklıktaki ortama aktığını belirten Fourier ısı transfer yasası, bir soğutucunun nasıl çalıştığının temelini oluşturur.Cihazlar, çevreleyen hava veya sıvıdan daha sıcak olan ısı üretirken, bu ısıyı iletim, konveksiyon veya bazen radyasyon yoluyla daha soğuk bir temasa aktarırlar.

Soğutucunun nasıl çalıştığını net bir şekilde görmek için aşağıdaki akış şemasına bakalım;

Isı emicinin çalışması için akış şeması

· Pasif ısı emiciler

Pasif ısı emiciler, emilen ısıyı, etraflarında bir fan veya su sirkülasyonu gibi kuvvetli konveksiyon olmadan doğal olarak ortam havasına aktarır.Bunlar genellikle şekil olarak büyüktür ve dış ortama maruz kalan bir yüzgeç dizisi içerir.

· Aktif ısı emici

Aktif soğutucu, ekstra fan veya üfleyiciden ve doğal yaklaşımın dışında ısıyı uzaklaştırmak için ayarlanmış sıvıdan oluşur.Bu ek kurulum, zorunlu konveksiyon işlemiyle ısı yayma sürecini artırır.Örneğin, fan çalıştığında hava hızını arttırır ve soğutucudan çevreye ısıyı hızla aktarır.

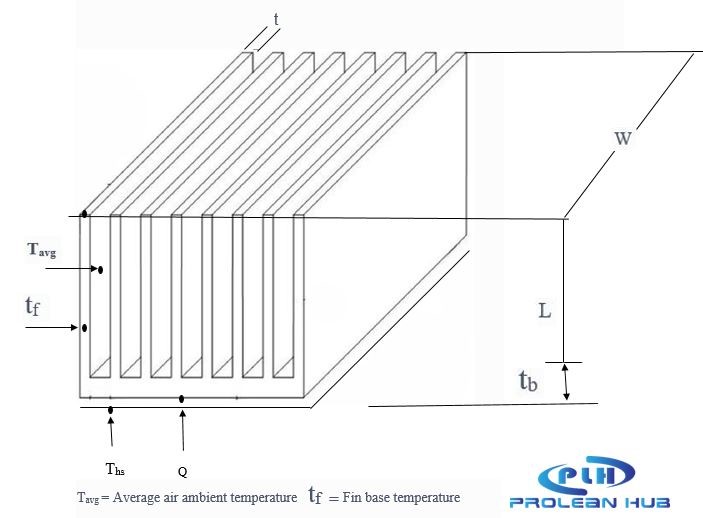

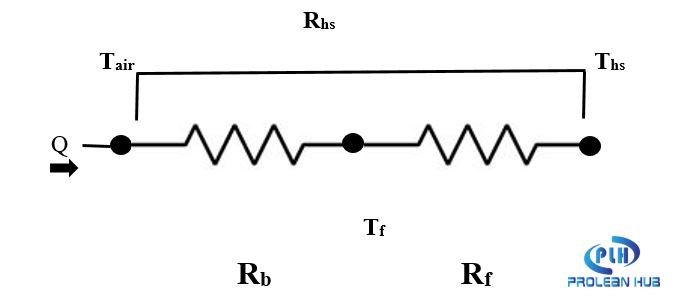

Termal direncin hesaplanması

Bir ısı emicinin Tasarımı sırasında, toplam termal direncin (Rhs) potansiyel performansın ve verimliliğin anlaşılmasında hayati bir rol oynar, bu yüzden nasıl hesaplanabileceğini görelim;

Rhs= (Tj-Ta/P) – (Rth-jc) - RI

P= Toplam dağıtılan ısı

TI= 0C'de cihazın maksimum bağlantı sıcaklığı.

Rth-jc= Termal direnci muhafazaya bağlantı

Ta= Ortam hava sıcaklığı0C.

RI= Arayüz malzemesinin direnci

RBEN= (t/U x G x KI)

t = arayüz malzemesinin kalınlığı

KI= Arayüz malzemesinin termal iletkenliği

L = Isı kaynağının uzunluğu

W = Isı kaynağının genişliği

Isı Emicinin Tasarımı

Tasarımda birkaç adım vardır.Her birine kısaca bir göz atalım.

1. malzeme seçimi

Termal iletkenlik, bir ısı emici malzemenin temel özelliklerinden biridir çünkü ısının ısıtılmış bir cihaz bileşeninden lavaboya ve çevreye hızlı bir şekilde iletilmesine izin verir.

Soğutucu yapmak için kullanılan iki ana malzeme bakır ve alüminyum alaşımlarıdır.Bunun nedeni, mukavemet, korozyon direnci, dayanıklılık ve yüksek ısı iletkenliği gibi mükemmel mekanik niteliklere sahip olmalarıdır.Bununla birlikte, oldukça pahalı olmasına rağmen, elmas (2.000 W/m/k), yüksek performanslı ve hassas elektronik cihazlarda soğutucular için ideal malzeme olabilir.

Elektronik parçalara ek olarak, lityum-iyon piller ısı yayılımı için gereklidir.Böyle bir durumda, bakır veya alüminyum, soğutucu için en uygun malzemeler olmayabilir.

Otomotiv endüstrisinin ısı yönetimi çözümü, daha muhteşem bir iletkenliğe sahip karbon fiber malzemedir.

2. Kanat düzenlemesi ve hava akışı

Soğutucu performansını etkileyen diğer bir faktör, ısı dağılımı oranını önemli ölçüde etkileyen soğutma ortamıdır.Bu nedenle, bir soğutucu oluştururken şekil, boyut ve kanat düzeni dikkate alınması gereken önemli hususlardır.Parametrik optimizasyon tekniğini kullanmak, belirtilen kısıtlamalara uyan ideal parametre değerlerini bulmak ve tasarım hedeflerine ulaşmak için en iyi seçenektir.

- Hava akışını iyileştirmek ve termal direnci azaltmak için kanatçıklar arasındaki boşluğu iyileştirin.

- Daha geniş bir yüzey alanı, iletim ve konveksiyon ısı transferini arttırarak ısı dağılımına yardımcı olduğundan, kalınlığı ve yüksekliği artırmayı düşünün.

- Daha küçük bir termal sınır tabakası oluşturun ve hava akışı yönü, kanatçık verimliliğini artırmak için ısı emici ile ideal bir açıda tasarlandı.

- Kanat tasarımını CAD ile hazırladıktan sonra ısı transfer senaryosunu simüle ederek verimini optimize edebilirsiniz.

3. Isı emicinin takılması

Lavabonun cihazın ısıtma elemanına bağlanma şekli de ne kadar iyi çalıştığını etkiler.Ayırıcı ara parçalar, düz yaylı klipsler, epoksi ve termal bant seçeneklerinden ısı iletim oranını en üst düzeye çıkaran en iyi bağlantı yöntemini seçin.

4. Termal arayüz

Isı emicinin kusurları ve yüzey pürüzlülüğü, termal temas alanı ve arayüz basıncındaki azalma nedeniyle termal direncin artmasında rol oynar.Bu sorunun üstesinden gelmek için termal arayüz malzemeleri en iyi seçimdir.Cihazların ısı giderici ve ısıtma elemanı yüzeyinde sıvı polimerler, mum, alüminyum, grafit ve bantlar kullanılması ısıl direnci düşürür.

5. Simülasyon

Tasarımın simülasyonu, ısı emicinin performansını sanal olarak görmek için önemlidir.Bilgisayar Simülasyonu iyileştirme için fikir verir ve Tasarımın gerekli uygulamalara uygun olup olmadığını teyit eder.

Isı Emici Üretim Süreci

Soğutucuların Tasarımını termal olarak simüle ettikten sonra, şimdi sıra üretime geldi.Çeşitli üretim sürecini ayrıntılı olarak görelim;

1. CNC İşleme

CNC işleme ile yapılan ısı emici

CNC işlemekarmaşık şekiller için ısı emici üretimi için en iyi yaklaşımdır.Bu yaklaşım, tasarımcılara çok fazla esneklik sağlar.Gerekli kanatçıkların CNC makinelerle kesildiği ve bloğun tabanından büküldüğü eviye oluşturmak için bütün bir metal blok kullanılır.Ancak zaman alan ve maliyeti yüksek bir yöntemdir.

2. ekstrüzyon

Soğutucu üretmek için en yaygın süreçlerden biriekstrüzyon, levha yüzgeçleri oluşturmak için sünek malzemeden sıcak kütüklerin yüksek mukavemetli çelik kalıba preslenmesini içerir.Alüminyum soğutucuları içeren çoğu soğutma uygulamasında kullanılırlar.Tabii ki alüminyum, soğutucu üretimi için en yaygın kullanılan malzemedir.

Ekstrüzyon ile yapılan ısı emici

Ucuz ve kolay bir işlemdir.Isı emiciler çeşitli çalışma ortamlarında kullanılabilir.Ancak, maksimum ekstrüzyon genişliği kısıtlaması nedeniyle, geniş kanatçıklara sahip soğutucularla kullanılamaz.

3. Döküm

Döküm ile yapılan ısı emici

İçindedökümısı emici,alüminyum, bakır veya çinko ortak malzemelerdir.Bu süreçte, seçilen malzemelerin külçeleri önce eritilir ve bir miktar basınçla soğutucunun kalıbına enjekte edilir.Enjekte edilen sıvı malzeme kalıpta katılaştıktan sonra serbest bırakılır ve herhangi bir yüzey kusurunu ortadan kaldırmak için daha fazla minimum işleme yapılır.Yüksek doğruluk derecesine sahip karmaşık şekiller elde etmek en iyisidir.

4. Soğuk dövme

Soğuk dövme ile yapılan soğutucu

Alüminyum ve alaşımlarına uygun soğutucular için bir başka yüksek hassasiyetli üretim yaklaşımıdır.Bununla birlikte, bakır ve bronz için de geçerlidir.Soğuk dövme, soğutucu için yuvarlak ve eliptik pimler oluşturmak üzere aşırı basınç kullanır ve oda sıcaklığında metal şekli deforme eder.Ayrıca, yüksek hızlı hava akışı koşullarında ısı transferini artıracak yüksek yoğunluklu kanatçıklar üretmek için kullanılır.

5. 3 boyutlu baskı

3D baskılı Isı Emici

3D baskının ısı alıcıları üretme yöntemi olarak geliştirilmesi, teknolojik ilerlemenin bir sonucudur.Toz yatağı füzyonu ve yönlendirilmiş enerji biriktirme teknolojileri, ısı alıcıların baskısında en popüler iki yöntemdir.

6. Damgalama

Soğuk Damgalama ile yapılan ısı emici

budamgalamaısı borularının kanatçıkların içine yapılması gereken durumlarda kullanılır.Daha sonra metal şeritlere bastırılarak kanatçıklar üretilir.Yüksek hızlı damgalama teknolojisinin kullanıldığı durumlarda, özellikle seri üretim için etkilidir.Buna rağmen fiyat yüksek.

Çözüm

Isı yutucular, mekanik, elektrikli ve elektronik cihazlarda çok önemlidir.Bu yazımda elektronik cihazlar odaklı detaylı tasarım sürecini ve imalatını inceledim.Isı yutucuların tasarımı, ısı dağıtım oranını büyük ölçüde etkiler, bu nedenle performansı optimize etmek için her tasarım adımının izlenmesi çok önemlidir.Ayrıca, tasarımdan sonra termal Simülasyon, pratik çalışma senaryosunun anlaşılmasına ve Tasarımın iyileştirilmesine yardımcı olur.

ProleanHub'da, on yılı aşkın deneyime ve gelişmiş üretim birimlerine sahip tasarımcılarımız var.Birinci sınıf ısı emici tasarım ve üretim hizmetleri sunuyoruz.Ek olarak, makine mühendislerimiz işlevselliği ve performansı iyileştirmek için Tasarımı simüle eder.Son olarak, kalite kontrol departmanımız her üretim adımını izler, böylece hizmet kalitemizden ödün vermek zorunda kalmazsınız, eğer soğutucu imalatına ihtiyacınız varsa, sadecebize Ulaşın.

SSS

Soğutucuların verimliliğini nasıl artırabilirim?

Verimlilik, ısı direncini azaltmak, kanat boyutunu, şeklini ve düzenlemesini optimize etmek ve kanat arayüzünü iyileştirmek dahil olmak üzere çeşitli yollarla artırılabilir.

Isı emiciler için en iyi malzeme nedir?

Isı emiciler için en iyi malzemeler bakır ve alüminyum alaşımlarıdır.Yine de, ısı transfer hızı, ısı emicinin Tasarımına bağlıdır.

Isı emici nasıl çalışır?

Isı emiciler, kanatçıklı bakır ve alüminyum gibi ısıl iletkenliği yüksek malzemelerden yapılır.Isıtılan bileşenlere bağlanır ve ısıyı emer.Daha sonra emilen ısı, iletim, konveksiyon veya radyasyon yoluyla çevrede dağılır.

Isı emiciler için tasarım adımları nelerdir?

İşte adımlar;

- malzeme seçimi

- yüzgeçlerin şeklinin, boyutunun ve düzeninin sabitlenmesi

- Ataşmanın sabitlenmesi (Soğutucu ve cihaz bileşeni)

- Kanatçıkların Termal Arayüzü

- CAD tasarımının Termal Simülasyonu

Soğutucu için ortak üretim yaklaşımları nelerdir?

CNC işleme, döküm, dövme, Damgalama ve 3D baskı yaygın yaklaşımlardır.

Gönderim zamanı: 15 Temmuz 2022