Een kort overzicht van het ontwerp en de productie van koellichamen

Laatste update:09/01;Tijd om te lezen: 6 minuten

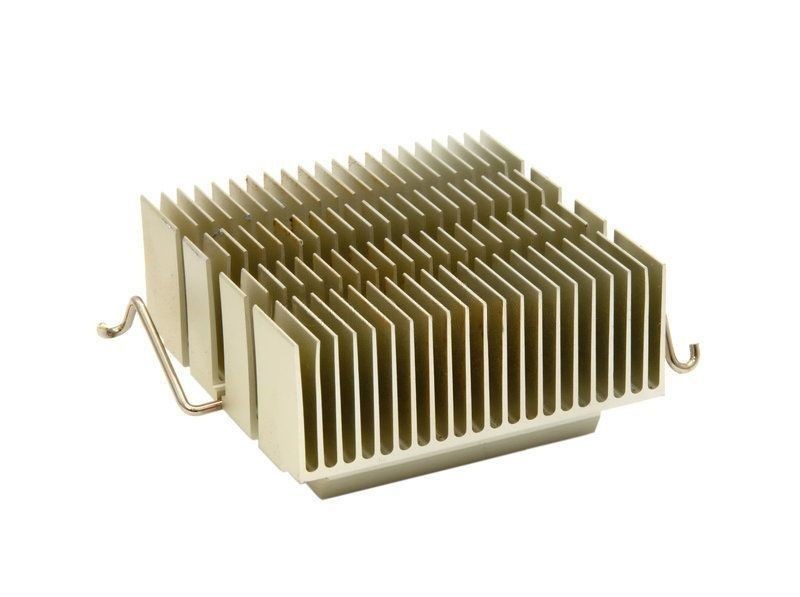

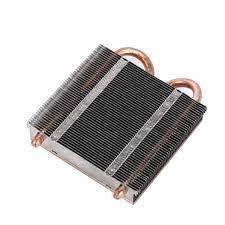

Koellichaam

Een koellichaam is een thermodynamisch apparaat dat warmte verwijdert uit mechanische, elektrische en elektronische systemen.In verschillende apparaten en machines is het essentieel om het temperatuurbereik binnen een bepaalde limiet te houden om de functionaliteit van dat apparaat of die machine te behouden.Hier komt de rol van koellichamen om de hoek kijken.De forse machines van uw laptop in verschillende industrieën moeten bijvoorbeeld hun warmte afvoeren.Bedenk dus eens hoe wijdverbreid het wordt gebruikt in de huidige wereld van technologie.Koellichamen voeren warmte af door deze over te dragen aan een gereguleerd medium, zoals lucht of vloeistof, en vervolgens uit het apparaat en het overdragende medium te verdrijven.

Dit artikel gaat kort in op dewerking van koellichaam, ontwerpstappen en productiebenaderingen.

Werking van koellichaam

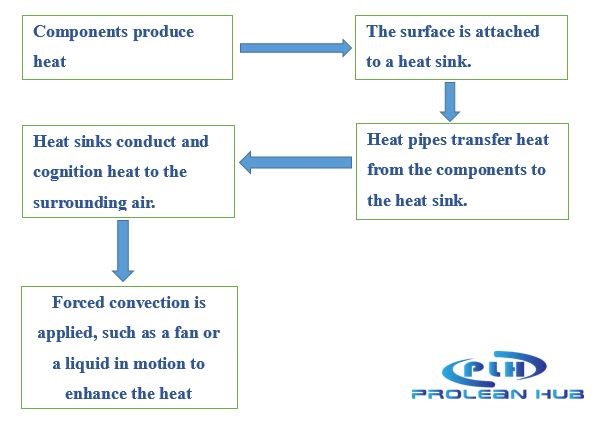

De Fourier-wet van warmteoverdracht, die stelt dat warmte altijd van een medium met hoge temperatuur naar een medium met lage temperatuur stroomt, vormt de basis voor de werking van een koellichaam.Terwijl apparaten warmte produceren, die heter is dan de omringende lucht of vloeistof, dragen ze die warmte door geleiding, convectie of soms straling over naar een koeler contact.

Laten we naar het onderstaande stroomschema kijken voor een duidelijk beeld van de werking van het koellichaam;

Stroomschema voor werking van koellichaam

· Passieve koellichamen

Passieve koellichamen dragen de geabsorbeerde warmte op natuurlijke wijze over aan de omgevingslucht zonder geforceerde convectie, zoals een ventilator of watercirculatie eromheen.Deze zijn meestal groot van vorm en bevatten een reeks vinnen die is blootgesteld aan de buitenomgeving.

· Actief koellichaam

Het actieve koellichaam bestaat uit de extra ventilator of blazer en vloeistof die zijn opgesteld om de warmte af te voeren, anders dan de natuurlijke aanpak.Deze extra opstelling verhoogt het warmteafvoerproces door het geforceerde convectieproces.Wanneer de ventilator bijvoorbeeld werkt, verhoogt deze de luchtsnelheid en brengt hij snel warmte over van het koellichaam naar de omringende omgeving.

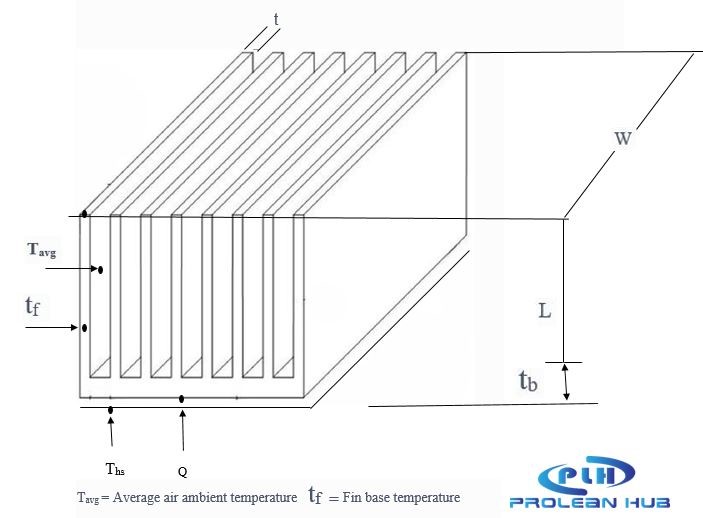

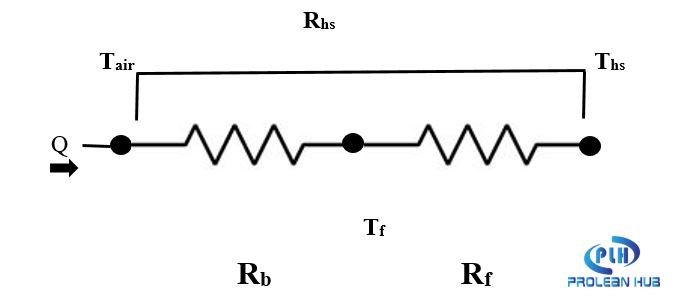

Berekening van thermische weerstand

Tijdens het ontwerpen van een koellichaam wordt de berekening van de totale thermische weerstand (Rhs) speelt een cruciale rol bij het begrijpen van de potentiële prestaties en efficiëntie, dus laten we eens kijken hoe dit kan worden berekend;

Rhs= (Tj-Ta/P) – (Rth-jc) - RI

P= Totale gedissipeerde warmte

TI= Maximale junctietemperatuur van het apparaat bij 0C.

Rth-jc= Junction to case thermische weerstand

Ta= Omgevingsluchttemperatuur bij0C.

RI= Weerstand van interfacemateriaal

RI= (t/L x B x KI)

t = dikte van interfacemateriaal

KI= Thermische geleidbaarheid van interfacemateriaal

L = Lengte warmtebron

W =Breedte van warmtebron

Ontwerp van het koellichaam

Er zijn verschillende stappen bij het ontwerpen.Laten we ze allemaal in het kort bekijken.

1. Selectie van materiaal

Thermische geleidbaarheid is een van de essentiële kenmerken van een materiaal voor koellichamen, omdat het de snelle overdracht van warmte van een verwarmd apparaatonderdeel naar de gootsteen en de omgeving mogelijk maakt.

De twee primaire materialen die worden gebruikt om koellichamen te maken, zijn koper en aluminiumlegeringen.Dit komt omdat ze uitstekende mechanische eigenschappen hebben, zoals sterkte, corrosieweerstand, duurzaamheid en hoge warmtegeleiding.Hoewel het vrij prijzig is, kan diamant (2.000 W/m/k) het ideale materiaal zijn voor koellichamen in hoogwaardige en nauwkeurige elektronische apparaten.

Naast de elektronische onderdelen produceren lithium-ionbatterijen warmteafvoer is noodzakelijk.In een dergelijke situatie zijn koper of aluminium mogelijk niet de optimale materialen voor het koellichaam.

De oplossing van de auto-industrie voor warmtebeheersing is een fantastischer geleidend koolstofvezelmateriaal.

2. Vinnen opstelling & luchtstroom

Een andere factor die de prestaties van het koellichaam beïnvloedt, is het koelmedium, dat een aanzienlijke invloed heeft op de snelheid van warmteafvoer.Daarom zijn bij het bouwen van een koellichaam de vorm, grootte en opstelling van de vinnen belangrijke aspecten waarmee rekening moet worden gehouden.Het gebruik van de parametrische optimalisatietechniek is de beste optie om de ideale parameterwaarden te vinden die overeenkomen met de vermelde beperkingen en ontwerpdoelen bereiken.

- Verbeter de ruimte tussen de vinnen om de luchtstroom te verbeteren en de thermische weerstand te verminderen.

- Omdat een groter oppervlak de warmteoverdracht via geleiding en convectie verhoogt, wat helpt bij de warmteafvoer, kunt u overwegen de dikte en hoogte te vergroten.

- Creëer een kleinere thermische grenslaag en de luchtstroomrichting is ontworpen in een ideale hoek met het koellichaam om de vinefficiëntie te verhogen.

- Nadat u het ontwerp van de vinnen met CAD hebt voorbereid, kunt u het warmteoverdrachtscenario simuleren om de efficiëntie te optimaliseren.

3. Bevestiging van koellichaam

De manier waarop de gootsteen is aangesloten op het verwarmingselement van het apparaat heeft ook invloed op hoe goed het werkt.Kies de beste verbindingsmethode die de warmteoverdrachtssnelheid maximaliseert van de afstandhouders, platte veerklemmen, epoxy en thermische tape-opties.

4. Thermische interface

Defecten en oppervlakteruwheid van het koellichaam spelen een rol bij het verhogen van de thermische weerstand als gevolg van een afname van het thermische contactgebied en de interfacedruk.Om dit probleem op te lossen, zijn thermische interfacematerialen de beste keuze.Het gebruik van vloeibare polymeren, was, aluminium, grafiet en tapes op het oppervlak van het koellichaam en het verwarmingselement van apparaten verlaagt de thermische weerstand.

5. Simulatie

Simulatie van het ontwerp is belangrijk om de prestaties van het koellichaam virtueel te zien.Computersimulatie geeft het idee voor de verbetering en bevestigt het ontwerp of het geschikt is voor de vereiste toepassingen of niet.

Fabricageproces voor koellichaam

Na het thermisch simuleren van het ontwerp van de koellichamen, is het nu aan de beurt voor productie.Laten we de verschillende fabricageprocessen in detail bekijken;

1. CNC-bewerking

Koellichaam gemaakt met CNC-bewerking

CNC-bewerkingis de beste aanpak voor de fabricage van koellichamen voor complexe vormen.Deze aanpak geeft de ontwerpers veel flexibiliteit.Een heel blok metaal wordt gebruikt om de gootsteen te maken waar de vereiste vinnen worden gesneden met de CNC-machines en gebogen vanaf de basis van het blok.Het is echter een tijdrovende en dure methode.

2. Extrusie

Een van de meest voorkomende processen voor het produceren van koellichamen isextrusie, waarbij hete knuppels ductiel materiaal in een matrijs van hoogwaardig staal worden geperst om plaatvinnen te maken.Ze worden gebruikt voor de meeste koeltoepassingen met aluminium koellichamen.Natuurlijk is aluminium het meest gebruikte materiaal voor de productie van koellichamen.

Koellichaam gemaakt met extrusie

Het is een goedkope en eenvoudige procedure.De koellichamen kunnen in verschillende bedrijfsomgevingen worden gebruikt.Vanwege de maximale extrusiebreedtebeperking kan het echter niet worden gebruikt met koellichamen met brede vinnen.

3. Gieten

Koellichaam gemaakt met Casting

In degietenvan koellichaam,aluminium, koper of zink zijn de gebruikelijke materialen.In dit proces worden de blokken van geselecteerde materialen eerst gesmolten en met enige druk in de matrijs van het koellichaam geïnjecteerd.Nadat het geïnjecteerde vloeibare materiaal in de matrijs is gestold, wordt het vrijgegeven en wordt er verder minimaal machinaal bewerkt om eventuele oppervlakte-imperfecties te elimineren.Het is het beste om complexe vormen met een hoge mate van nauwkeurigheid te verkrijgen.

4. Koud smeden

Koellichaam gemaakt met koud smeden

Het is een andere zeer nauwkeurige productiebenadering voor de koellichamen die geschikt zijn voor aluminium en zijn legeringen.Hoewel het ook van toepassing is op koper en brons.Koud smeden maakt gebruik van extreme druk en vervormt de metalen vorm bij kamertemperatuur om ronde en elliptische pinnen voor het koellichaam te creëren.Bovendien wordt het gebruikt om vinnen met een hoge dichtheid te produceren, wat de warmteoverdracht bij hoge luchtstroomomstandigheden zal verbeteren.

5. 3d printen

3D-geprinte koellichaam

De ontwikkeling van 3D-printen als methode voor het produceren van koellichamen is het resultaat van technologische vooruitgang.Poederbedfusie en gerichte energiedepositietechnologieën zijn de twee meest populaire methoden voor het printen van koellichamen.

6. Stempelen

Koellichaam gemaakt met koud stempelen

Destempelenmethode wordt gebruikt waar het nodig is om de warmtepijpen in de vinnen te construeren.Vervolgens worden de vinnen geproduceerd door op de metalen strips te drukken.In gevallen waarin high-speed stempeltechnologie wordt gebruikt, is deze bijzonder effectief voor massaproductie.Toch is de prijs hoog.

Conclusie

Koellichamen zijn essentieel in mechanische, elektrische en elektronische apparaten.In dit artikel heb ik een overzicht gegeven van het gedetailleerde ontwerpproces en de productie gericht op elektronische apparaten.Het ontwerp van koellichamen heeft een grote invloed op de warmteafvoersnelheid, dus elke ontwerpstap is cruciaal om te volgen voor het optimaliseren van de prestaties.Bovendien helpt thermische simulatie na het ontwerpen om het praktische werkscenario te begrijpen en het ontwerp te verbeteren.

Hier bij ProleanHub hebben we ontwerpers met meer dan tien jaar ervaring en geavanceerde productie-eenheden.We bieden eersteklas ontwerp- en productiediensten voor koellichamen.Bovendien simuleren onze mechanische ingenieurs het ontwerp om de functionaliteit en prestaties te verbeteren.Ten slotte bewaakt onze afdeling kwaliteitscontrole elke fabricagestap, zodat u geen concessies hoeft te doen aan onze servicekwaliteit.Neem contact met ons op.

Veelgestelde vragen

Hoe kan ik de efficiëntie van de koellichamen verbeteren?

De efficiëntie kan op verschillende manieren worden verhoogd, waaronder het verminderen van de hittebestendigheid, het optimaliseren van de grootte, vorm en opstelling van de vinnen, en het verbeteren van de vininterface.

Wat is het beste materiaal voor koellichamen?

De beste materialen voor koellichamen zijn koper en aluminiumlegeringen.Maar nogmaals, de warmteoverdrachtssnelheid is afhankelijk van het ontwerp van het koellichaam.

Hoe werkt het koellichaam?

Koellichamen zijn gemaakt van materialen met een hoge thermische geleidbaarheid, zoals koper en aluminium met vinnen.Het hecht zich aan de verwarmde componenten en absorbeert de warmte.Vervolgens verdwijnt de geabsorbeerde warmte in de omringende omgeving door geleiding, convectie of straling.

Wat zijn de ontwerpstappen voor koellichamen?

Hier zijn de stappen;

- Selectie van materiaal

- vaststelling van vorm, grootte en opstelling van vinnen

- Bevestiging van bevestiging (koellichaam en apparaatcomponent)

- Thermische interfacing van vinnen

- Thermische simulatie van CAD-ontwerp

Wat zijn de gebruikelijke productiebenaderingen voor het koellichaam?

CNC-bewerking, gieten, smeden, stempelen en 3D-printen zijn gangbare benaderingen.

Posttijd: 15 juli 2022