دھاتی کوٹنگز: ہر وہ چیز جو آپ کو جاننے کی ضرورت ہے۔

آخری اپ ڈیٹ 08/31، پڑھنے کا تخمینہ وقت: 5 منٹ

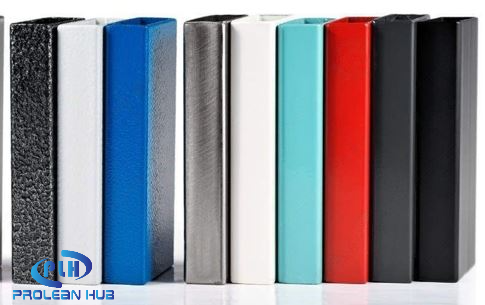

دھاتی لیپت حصے

دیدھاتی کوٹنگسنکنرن سے بچنے کے لیے دھات اور مرکب دھاتوں کی ایک اضافی تہہ سے مادی حصے کو ڈھانپنے کا عمل ہے۔بگاڑ کو روکنے کے علاوہ، دھاتی کوٹنگ ان حصوں کی مکینیکل، جسمانی اور جمالیاتی خصوصیات کو بہتر بناتی ہے جو اسے لگائے جاتے ہیں (سبسٹریٹ)۔سطح پر دھاتی پرت کو حاصل کرنے کے کئی طریقے ہیں، بشمول الیکٹرو کیمیکل، کیمیکل اور میکانکی۔

زنک، کیڈیمیم، ایلومینیم، کروم، نکل، اور چاندی عام دھاتیں ہیں جو دھاتی کوٹنگ کے لیے استعمال ہوتی ہیں۔تاہم، مینوفیکچرنگ انڈسٹری کی مشق میں زنک سب سے زیادہ عام ہے۔

یہ مضمون متعدد دھاتی کوٹنگ تکنیکوں کا جائزہ لے گا، بشمولالیکٹروپلاٹنگ، galvanizing، پاؤڈر کوٹنگ، تھرمل اسپرے، پینٹنگ، اور سخت سٹیل کوٹنگ کے ساتھ ساتھ ان کے فوائد۔

دھاتی کوٹنگ کی عام اقسام

1. الیکٹروپلاٹنگ

الیکٹروپلاٹنگ الیکٹرولیسس کے ذریعے سبسٹریٹ کی سطح پر کوٹنگ دھات کی ایک پتلی تہہ تیار کرنے کا عمل ہے۔سبسٹریٹ مواد کیتھوڈ کے طور پر کام کرتا ہے، اور کوٹنگ مواد عمل میں انوڈ کے طور پر کام کرتا ہے۔تیزاب، اڈوں، یا نمکیات کے آبی محلول کرنٹ کو چلانے کے لیے استعمال کیے جاتے ہیں۔یہاں، لیپت مواد کو پانی کے محلول میں ہونا چاہیے۔

کوٹنگ مواد کے آئن کیتھوڈ کی طرف سفر کرتے ہیں کیونکہ الیکٹروڈز پر بجلی لگائی جاتی ہے، جہاں وہ ایک تہہ جمع کرتے ہیں۔یہ نقطہ نظر سب سے زیادہ عام طور پر استعمال کیا جاتا ہےزنک چڑھانافیرس مواد پر.

الیکٹروپلاٹنگ سیٹ اپ

سطح کو انوڈ سے آزاد شدہ مواد کے ساتھ یکساں طور پر لیپت کیا جانا چاہئے۔جمع کرنے کا حجم کئی متغیرات سے متاثر ہوتا ہے، بشمول موجودہ کثافت، الیکٹرولیسس کا دورانیہ، اور دیگر پیرامیٹرز۔آئیے ایک پیچیدہ مساوات کا استعمال کرتے ہوئے اسے تصور کرتے ہیں۔

دھاتی چڑھایا ہوا حجم (V) = KI t

کہاں،

K= الیکٹرو کیمیکل مساوی مستقل، جو الیکٹروڈ اور الیکٹرولائٹ کی قسم پر مختلف ہوتا ہے۔

I = کرنٹ الیکٹرولیسس (A) سے گزرا

t = برقی تجزیہ کا وقت (سیکنڈ)

کوالٹی کوٹنگ کے لیے، الیکٹروپلاٹنگ کے ساتھ آگے بڑھنے سے پہلے سبسٹریٹ کو زنگ، تیل، سلیگس اور سطح کی دیگر خامیوں کو دور کرنے کے لیے مناسب طریقے سے صاف کرنے کی ضرورت ہے۔

2. جستی

جستی حصے

یہ دھاتی کوٹنگ کا سب سے عام عمل ہے جس میں زنک کو سنکنرن سے بچانے کے لیے اسٹیل یا لوہے پر لیپت کیا جاتا ہے۔اگر آپ نے کبھی مشاہدہ کیا ہے کہ عملی طور پر تمام سٹیل کے سامان کی سطح پر ایک چمکدار، چمکدار چاندی کا رنگ ہوتا ہے، تو یہ رنگ جستی بنانے کی وجہ سے ہوتا ہے اور اسے جستی سٹیل کے نام سے جانا جاتا ہے۔پرزوں کو زنک کے گرم محلول میں ڈبو کر جستی بنایا جاتا ہے، جو ایک پتلی حفاظتی تہہ بناتا ہے۔

گرم ڈبونے والی گالوانائزیشن کے عمل میں، صاف کی گئی بنیادی دھات کو (زنک کے پگھلنے کے مقام کے قریب پہنچنے کے بعد) ایک پگھلے ہوئے زنک غسل میں ڈبو دیا گیا۔آخر میں، کوٹنگ کے فوراً بعد رولرس کے ذریعے چادریں چلا کر ایک کمزور اور یکساں کوٹنگ کی تہہ بنتی ہے۔galvanization کے ساتھ دھاتی کوٹنگ ایک بہت ہی سستی، سادہ اور فوری تکنیک ہے جو سنکنرن کے خلاف مزاحمت فراہم کرتی ہے۔

زرعی مشینری، آٹوموبائل، فرنشننگ، تعمیرات، اور بہت سی دوسری اشیاء کے آلات اور اجزاء سب کو جستی بنانے کے عمل سے مشروط کیا جاتا ہے۔

3. پاؤڈر کوٹنگ

دیپاؤڈر کوٹنگطریقہ کار جزو کی سطح پر خشک، دھاتی پاؤڈر کوٹنگ لگانے کے لیے الیکٹرو اسٹاٹک قوت کا استعمال کرتا ہے۔پاؤڈر میں روغن کے ذرات کے بہتر دانے ہوتے ہیں جو سطح کو مناسب رنگ دیتے ہیں۔

مٹیریل کی سطح جس کو لیپت کیا جائے گا پہلے مرحلے میں صاف کیا جاتا ہے، جہاں دھول، زنگ، سلیگس، اور کسی بھی دوسری آلودگی کو یا تو تیزاب کی صفائی یا صرف ڈسٹل واٹر کا استعمال کرتے ہوئے ہٹایا جاتا ہے، سطح کی صفائی اور تکمیل کے معیار کی ضروریات پر منحصر ہے۔صفائی کا عمل سطح کی چپکنے والی کو بھی بڑھاتا ہے تاکہ کوٹنگ زیادہ موثر ہو۔

پاؤڈر لیپت حصہ

اختتامی درخواست پر منحصر ہے، پاؤڈر کو سطح پر اسپرے کیا جاتا ہے، یا حصوں کو پاؤڈر کے ذرات کے ساتھ مائع میں ڈوبا جاتا ہے۔اس کے بعد، اجزاء کو گرم کیا جاتا ہے تاکہ پاؤڈر پگھل جائے اور کور پر محفوظ طریقے سے چپک جائے۔

زیادہ تر دھاتی فرنیچر میں پاؤڈر کوٹنگ لگائی جاتی ہے تاکہ زنگ بننے سے بچ سکے۔یہ ایک سرمایہ کاری مؤثر طریقہ ہے جو مصنوعات اور حصوں کو زیادہ پائیدار بناتا ہے۔

4. پینٹ کوٹنگ

پینٹ لیپت دھاتی سطح.

"میٹالک پینٹ کوٹنگ" سے مراد مادی سطحوں پر مختلف مائع پینٹ لگانا ہے۔ایک اضافی دھات کی پتلی تہہ بنانے کا عمل جو سنکنرن کے خلاف مزاحمت کرتا ہے انتہائی روایتی ہے۔تاہم، رنگ کی تشکیل ایک اہم جزو ہے کہ یہ حکمت عملی کتنی موثر ہے۔لہذا، مواد کی قسم، بے نقاب ماحول، اور کارکردگی کی ضروریات کی بنیاد پر مختلف پینٹ فارمولیشنز کی ضرورت ہوتی ہے۔

پینٹ کی کوٹنگ دیگر دھاتی کوٹنگ کے طریقوں سے کم پائیدار ہے جن کا ہم نے جائزہ لیا ہے کیونکہ یہ تھوڑی دیر کے بعد ختم ہو جاتی ہے۔تاہم، یہ اب بھی مصنوعات اور پرزے بنانے کا ایک بہترین طریقہ ہے جو گھر کے اندر نصب کیے جائیں گے سنکنرن مزاحم۔

5. تھرمل سپرے کرنا

تھرمل چھڑکنے والی کوٹنگ اسٹیل ڈھانچے کی دھاتی پرت کے لئے سب سے مشہور ہے۔چھوٹے اور بڑے سسٹمز جیسے کہ ریلوے، پٹریوں اور اسٹیل کی عمارتوں میں استعمال ہونے والا اسٹیل ماحول کے سامنے آتا ہے اور اسے زنگ لگنے کے خلاف مضبوط تحفظ کی ضرورت ہوتی ہے۔ان کے سائز کی وجہ سے، یہ ڈھانچے دوسرے طریقوں سے حفاظتی دھاتوں کے ساتھ جستی، الیکٹروپلیٹ، یا کوٹ کرنا مشکل ہیں۔لیکن تھرمل سپرے کرنے کی تکنیک کا استعمال کرتے ہوئے، زنک، ایلومینیم، یا زنک-ایلومینیم مرکب کے ساتھ سٹیل کی سطحوں کو کوٹ کرنا ممکن ہے۔

تھرمل سپرےنگ آپریشن

سطح کی چپکنے کو بہتر بنانے اور سطح کی خامیوں کو دور کرنے کے لیے پہلے مرحلے میں صفائی کی جاتی ہے۔اس کے بعد، گرمی کے منبع (آکسیجن گیس کے شعلے یا برقی قوس) والی سپرے گن کو دھاتی پاؤڈر یا تار کی شکلوں سے کھلایا جاتا ہے۔پھر مائع زنک یا ایلومینیم کو کمپریسڈ ایئر جیٹ کا استعمال کرتے ہوئے سطح پر اسپرے کیا جاتا ہے۔کوٹنگ کی تاثیر کو بہتر بنانے کے لیے زنک سے پہلے ایلومینیم کو اکثر رکاوٹ کی تہہ کے طور پر لگایا جا سکتا ہے۔یہ ٹائٹینیم، کرومیم اور نکل کے آکسائیڈ استعمال کرتا ہے۔

اب آئیے اسٹیل پر دھاتی کوٹنگ کے بارے میں کچھ اور بات کرتے ہیں کیونکہ آج زیادہ تر ڈھانچے اسٹیل سے بنے ہیں، اور تمام مختلف قسم کی صنعتیں اسٹیل سے بنی مصنوعات اور پرزے استعمال کرتی ہیں۔

ہارڈ اسٹیل کوٹنگ

اسٹیل کے لیے سخت کوٹنگ کا بنیادی مقصد سلائیڈنگ میکانزم میں اس کی سنکنرن مزاحمت اور طاقت کو بہتر بنانا ہے تاکہ یہ بغیر کسی خرابی کے سخت ترین ماحول کو آسانی سے برداشت کر سکے۔

سخت سٹیل کی کوٹنگ والے حصے

ہائیڈرولکس، لفٹنگ اور ہائیڈرو فیلک سمیت بہت سے میکانزم، سطحوں کے مسلسل سلائیڈنگ پر منحصر ہیں۔اگر کوٹنگ کو چھیل دیا جاتا ہے تو، سطحیں سنکنرن کے خلاف مزاحمت کرنے کی اپنی صلاحیت کھو دیتی ہیں، جس کی وجہ سے میکانزم ناکام ہو جاتا ہے۔لہذا، مضبوط کوٹنگ لیپت پرت کو چھیلنے کے بغیر اسکربنگ اور سلائیڈ کو برداشت کر سکتی ہے۔

فوائد

· سطح پر دھات کی حفاظتی تہہ لگانے سے مواد کو خراب ہونے اور پہننے سے بچاتا ہے۔

· دھات کی کوٹنگ لگانے کے بعد، یہ ٹوٹ پھوٹ کے خلاف مزاحمت کرے گا، جس سے حتمی پروڈکٹ زیادہ پائیدار ہو جائے گی۔

· اضافی پرت سبسٹریٹ مواد کی میکانکی اور جسمانی خصوصیات جیسے سختی اور طاقت میں بھی مدد کرتی ہے۔

· کیا آپ نے کبھی اصطلاح سنی ہے؟"دھاتی حفظان صحت"؟یہ سطح کو طویل عرصے تک صاف رکھنے کی طرف اشارہ کرتا ہے۔دھاتی کوٹنگ والی سطح اس میں دھول بننے سے روکتی ہے اور حفظان صحت کو برقرار رکھتی ہے۔

· دھاتی کوٹنگ کے بعد، سبسٹریٹ کی سطح چمکدار اور دلکش نظر آئے گی، جس سے پوسٹ پروسیسنگ کے دوران رنگوں کو لاگو کرنا آسان ہو جائے گا۔

ایپلی کیشنز

تقریباً تمام صنعتوں بشمول ایرو اسپیس، آٹوموٹیو، زرعی، دفاعی، طبی اور تعمیرات، کو ایسے اجزاء اور مصنوعات کی ضرورت ہوتی ہے جو دھاتی کوٹنگ سے محفوظ ہوں۔

نتیجہ: دھاتی کوٹنگ سروس پرپرولین ہب

دھاتی کوٹنگ کا بنیادی مقصد مواد کی سطح کو سنکنرن سے بچانا ہے تاکہ حتمی مصنوعات کی استحکام کو بڑھایا جا سکے۔دھاتی کوٹنگ حاصل کرنے کے مختلف طریقے ہیں؛ہم نے اس مضمون میں اہم طریقوں پر تبادلہ خیال کیا ہے۔مناسب کوٹنگ کے عمل کا انتخاب مواد کی قسم، مطلوبہ تفصیلات، معاشیات، تجزیہ اور بہت سے دوسرے عوامل پر منحصر ہے۔لہذا، یہ عمل آپ کے لیے پیچیدہ ہو سکتا ہے۔

ہم پیشہ ورانہ دھاتی کوٹنگ کی خدمات پیش کرتے ہیں، بشمول الیکٹروپلاٹنگ، گالوانائزیشن، پاؤڈر کوٹنگ، بلیک آکسائیڈ، اور یہاں تک کہ سخت سٹیل کی تہہ۔ہمارے ماہر انجینئرز جنہوں نے ایک دہائی سے زائد عرصے سے سطح کی تکمیل کے شعبے میں کام کیا ہے، آپ کی ضرورت اور لاگت کی تاثیر کے لحاظ سے، آپ کے لیے درست کوٹنگ اپروچ کا انتخاب کریں گے۔لہذا، اگر آپ کو کسی متعلقہ سروس یا مشاورت کی ضرورت ہے، تو ہچکچاہٹ نہ کریں۔ہم سے رابطہ کریں.

اکثر پوچھے گئے سوالات

میرے پروجیکٹ کے لیے بہترین دھاتی کوٹنگ کیا ہے؟

دھاتی کوٹنگ کی قسم آپ کے پروجیکٹ کے سبسٹریٹ میٹریل اور دیگر پیرامیٹرز پر منحصر ہے۔

دھاتی کوٹنگ کی عام اقسام کیا ہیں؟

الیکٹروپلاٹنگ، galvanizing، پاؤڈر کوٹنگ، تھرمل سپرے، اور پینٹنگ دھاتی کوٹنگ کی عام اقسام ہیں۔

سخت سٹیل کوٹنگ کیا ہے؟

ہارڈ اسٹیل کوٹنگ اسٹیل کے اجزاء کے لیے ایک خاص قسم کی دھاتی کوٹنگ کا عمل ہے جو مسلسل سلائیڈنگ آپریشن میں حصہ لیتے ہیں، جس میں بنیادی طور پر آکسائیڈز، نائٹرائڈز، کاربائیڈز، بورائیڈز یا کاربن ہوتے ہیں۔

دھاتی کوٹنگ کا بنیادی مقصد کیا ہے؟

دھاتی ملعمع کاری کا بنیادی مقصد دھات کو سنکنرن سے روکنا اور آخری مصنوعات کی پائیداری کو بڑھانا ہے۔

پوسٹ ٹائم: اگست 03-2022