Metaalcoatings: alles wat u moet weten

Laatste update 31/08, Geschatte leestijd: 5 minuten

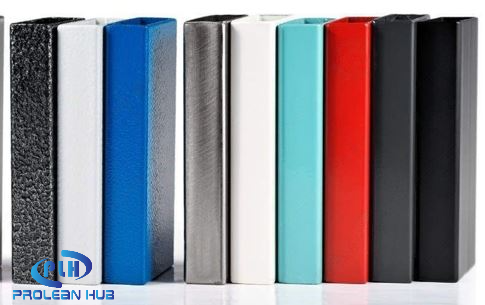

Met metaal gecoate onderdelen

Demetalen coatingis het proces waarbij een materiaalonderdeel wordt bedekt met een extra laag metaal en legeringen om corrosie te voorkomen.Naast het voorkomen van aantasting, verbetert de metaalcoating de mechanische, fysieke en esthetische eigenschappen van de aangebrachte onderdelen (ondergrond).Er zijn verschillende manieren om de metaallaag op het oppervlak te bereiken, waaronder elektrochemisch, chemisch en mechanisch.

Zink, cadmium, aluminium, chroom, nikkel en zilver zijn gewone metalen die worden gebruikt voor metaalcoating.Zink is echter de meest voorkomende in de praktijk van de maakindustrie.

In dit artikel worden tal van metallische coatingtechnieken onderzocht, waarondergalvaniseren, verzinken, poedercoaten, thermisch spuiten, schilderen en hardstaalcoaten, evenals hun voordelen.

Veelvoorkomende soorten metaalcoating

1. Galvaniseren

Galvaniseren is het proces van het ontwikkelen van een dunne laag metaalcoating op het substraatoppervlak door middel van elektrolyse.Daarbij dient het substraatmateriaal als kathode en het coatingmateriaal als anode.Waterige oplossingen van zuren, basen of zouten worden gebruikt om de stroom te geleiden.Hier moet het beklede materiaal in de waterige oplossing aanwezig zijn.

De ionen van het coatingmateriaal gaan naar de kathode wanneer elektriciteit wordt toegevoerd aan de elektroden, waar ze een laag afzetten.Deze aanpak wordt het meest gebruikt inplateren van zinkop ijzerhoudend materiaal.

Opstelling galvaniseren

Het oppervlak moet gelijkmatig bedekt zijn met het vrijgekomen materiaal van de anode.Het depositievolume wordt beïnvloed door verschillende variabelen, waaronder stroomdichtheid, elektrolyseduur en andere parameters.Laten we dit visualiseren met behulp van een complexe vergelijking.

Het volume van geplateerd metaal (V) = KI t

Waar,

K = elektrochemische equivalente constante, die varieert afhankelijk van de elektroden en het type elektrolyt

I= stroom die door de elektrolyse gaat (A)

t= tijd van elektrolyse (sec)

Voor de kwaliteitscoating moet het substraat op de juiste manier worden gereinigd om roest, olie, slakken en andere onvolkomenheden aan het oppervlak te verwijderen voordat verder wordt gegaan met het galvaniseren.

2. Galvanisatie

Gegalvaniseerde onderdelen

Het is het meest voorkomende metaalcoatingproces waarbij zink op staal of ijzer wordt gecoat ter bescherming tegen corrosie.Als je ooit hebt gezien dat vrijwel alle staalproducten een briljante, glanzende zilveren tint op hun oppervlak hebben, wordt die kleur veroorzaakt door galvanisatie en staat bekend als gegalvaniseerd staal.De onderdelen worden gegalvaniseerd door ze in een hete zinkoplossing te dompelen, die een dunne beschermlaag vormt.

Tijdens het thermisch verzinken werd het gereinigde basismetaal (nadat het dicht bij het smeltpunt van zink was gekomen) in een gesmolten zinkbad gedompeld.Ten slotte wordt een zwakke en uniforme coatinglaag gevormd door de platen direct na het coaten door rollen te laten lopen.Metaalcoaten met galvanisatie is een zeer betaalbare, eenvoudige en snelle techniek die een hoge corrosieweerstand biedt.

De uitrusting en componenten van landbouwmachines, auto's, meubels, constructie en vele andere items worden allemaal onderworpen aan het galvanisatieproces.

3. Poeder coating

DePoeder coatingmethode gebruikt elektrostatische kracht om een droge, metaalachtige poedercoating op het oppervlak van het onderdeel aan te brengen.Het poeder bevat verfijnde korreltjes pigmentdeeltjes die het oppervlak een passende kleur geven.

Het oppervlak van het te coaten materiaal wordt in de eerste fase gereinigd, waarbij stof, roest, slakken en andere verontreinigingen worden verwijderd met behulp van een zure reiniging of gewoon gedestilleerd water, afhankelijk van de oppervlaktereinheid en de kwaliteitseisen van de afwerking.Het reinigingsproces verhoogt ook de hechting van het oppervlak, zodat de coating effectiever zal zijn.

Gepoedercoat onderdeel

Afhankelijk van de eindtoepassing wordt het poeder over het oppervlak gespoten of worden de onderdelen ondergedompeld in een vloeistof waarin poederdeeltjes zijn gesuspendeerd.Daarna worden de componenten verwarmd om het poeder te laten smelten en stevig aan de hoes te laten kleven.

De meeste metalen meubelen zijn voorzien van een poedercoating om roestvorming te voorkomen.Het is een kosteneffectieve methode die producten en onderdelen duurzamer maakt.

4. Verflaag

Gelakt metalen oppervlak.

"Metallic verfcoating" verwijst naar het aanbrengen van verschillende vloeibare verven op materiaaloppervlakken.Het proces van het creëren van een extra dunne metaallaag die bestand is tegen corrosie is zeer traditioneel.De formulering van kleur is echter een cruciaal onderdeel in hoe effectief deze strategie is.Daarom zijn verschillende verfformuleringen vereist op basis van het materiaaltype, de blootgestelde omgeving en de prestatie-eisen.

De verfcoating is minder duurzaam dan de andere metallic coatingmethoden die we hebben onderzocht, omdat deze na verloop van tijd de neiging heeft te verslijten.Het is echter nog steeds een uitstekende manier om producten en onderdelen die binnenshuis worden geïnstalleerd corrosiebestendig te maken.

5. Thermisch spuiten

De thermisch spuitcoating is het meest bekend vanwege de metallische laag van staalconstructies.Het staal dat wordt gebruikt in kleine en grote systemen zoals spoorwegen, sporen en stalen gebouwen wordt blootgesteld aan de omgeving en heeft een sterke bescherming tegen roestvorming nodig.Vanwege hun grootte zijn deze constructies moeilijk te galvaniseren, galvaniseren of coaten met beschermende metalen via andere methoden.Maar met behulp van een thermische spuittechniek is het mogelijk om stalen oppervlakken te coaten met zink, aluminium of zink-aluminiumlegeringen.

Thermisch spuiten

In de eerste fase wordt gereinigd om de hechting van het oppervlak te verbeteren en onvolkomenheden in het oppervlak te verwijderen.Vervolgens wordt het spuitpistool met de warmtebron (zuurstofgasvlam of elektrische boog) gevoed met het metaalpoeder of de draadvormen.Vervolgens wordt het vloeibare zink of aluminium met een persluchtstraal op het oppervlak gespoten.Aluminium kan vaak worden aangebracht als barrièrelaag vóór het zink om de effectiviteit van de coating te verbeteren.Het maakt gebruik van de oxiden van titanium, chroom en nikkel.

Laten we nu wat meer praten over de metaalcoating op staal, aangezien de meeste constructies tegenwoordig van staal zijn gemaakt en alle verschillende soorten industrieën producten en onderdelen van staal gebruiken.

Hardstalen coating

Het primaire doel van de harde coating voor staal is om de corrosieweerstand en sterkte in het schuifmechanisme te verbeteren, zodat het gemakkelijk bestand is tegen de zwaarste omgevingen zonder te verslechteren.

Onderdelen met hardstalen coating

Veel mechanismen, waaronder hydrauliek, heffen en hydrofiel, zijn afhankelijk van het continu verschuiven van oppervlakken;als de coating wordt afgepeld, verliezen de oppervlakken hun vermogen om corrosie te weerstaan, waardoor het mechanisme defect raakt.Daarom kan de sterke coating schrobben en glijden verdragen zonder de gecoate laag af te pellen.

Voordelen

· Het aanbrengen van een beschermende metaallaag op het oppervlak beschermt het materiaal tegen aantasting en slijtage.

· Na het aanbrengen van de metaalcoating is deze bestand tegen slijtage, waardoor het eindproduct veel duurzamer wordt.

· De extra laag helpt ook bij de mechanische en fysieke eigenschappen van het substraatmateriaal, zoals hardheid en sterkte.

· Heb je ooit van de term gehoord"metaalhygiëne"?Het verwijst naar het langdurig schoon houden van het oppervlak.Oppervlak met Metallic coating voorkomt stofvorming erin en handhaaft de hygiëne.

· Na de metallic coating ziet het oppervlak van de ondergrond er glanzend en aantrekkelijk uit, waardoor het gemakkelijk is om kleuren aan te brengen tijdens de nabewerking.

toepassingen

Bijna alle industrieën, waaronder de ruimtevaart, de automobielindustrie, de landbouw, de defensie, de medische sector en de bouw, hebben componenten en producten nodig die worden beschermd tegen de metaalcoating.

Conclusie: Metallic Coating Service bijProleanHub

Het primaire doel van de metaalcoating is om het materiaaloppervlak te beschermen tegen corrosie om de duurzaamheid van het eindproduct te verbeteren.Er zijn verschillende manieren om metaalcoating te krijgen;we hebben belangrijke benaderingen in dit artikel besproken.De selectie van het juiste coatingproces hangt af van het type materiaal, vereiste specificatie, economie, analyse en vele andere factoren.Het proces kan dus ingewikkeld voor u zijn.

We bieden professionele metaalcoatingservices, waaronder galvaniseren, galvaniseren, poedercoaten, zwart oxide en zelfs lagen van hard staal.Onze deskundige ingenieurs die al meer dan tien jaar in de sector van de oppervlaktebehandeling werken, zullen de juiste coatingbenadering voor u kiezen, afhankelijk van uw behoefte en kosteneffectiviteit.Dus als u gerelateerde service of advies nodig heeft, aarzel dan niet om dat te doenNeem contact met ons op.

Veelgestelde vragen

Wat is de beste metallic coating voor mijn project?

Het type metallic coating is afhankelijk van het substraatmateriaal van uw project en andere parameters.

Wat zijn de meest voorkomende soorten metaalcoating?

Galvaniseren, galvaniseren, poedercoaten, thermisch spuiten en schilderen zijn de gebruikelijke soorten metaalcoating.

Wat is hardstaalcoating?

Hardstaalcoating is een bepaald type metallisch coatingproces voor de stalen componenten die continu deelnemen aan glijdende bewerkingen, die voornamelijk oxiden, nitriden, carbiden, boriden of koolstof bevatten.

Wat is het primaire doel van metallic coating?

Het primaire doel van metallische coatings is om corrosie van het metaal te voorkomen en de duurzaamheid van het eindproduct te vergroten.

Posttijd: 03-08-2022