Iesmidzināšana: tehnoloģiju pārskats, priekšrocības un trūkumi

Paredzamais lasīšanas laiks:4 minūtes, 20 sekundes

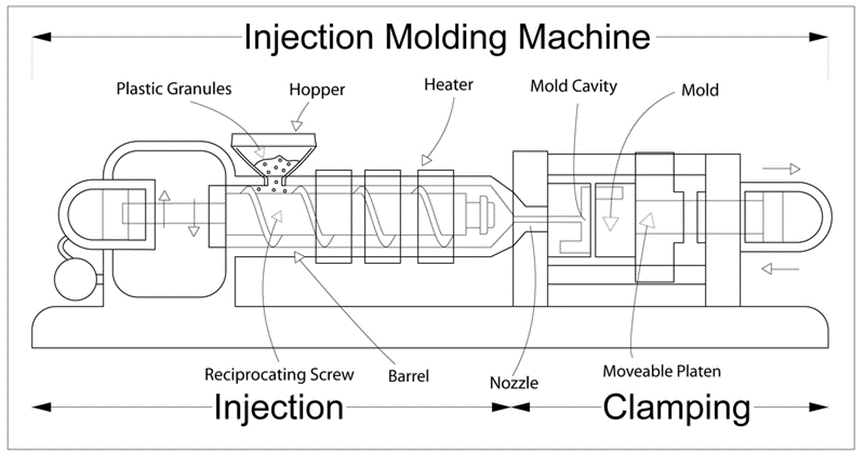

Iesmidzināšanas formēšanas mašīna , Avots no: Wilimedia

Kas ir injekcijas formēšana?

Iesmidzināšana ir ražošanas process, kurā tiek ražotas detaļas, iesmidzinot veidnē izkausētu materiālu.Iesmidzināšanu var veikt ar dažādiem materiāliem, visbiežāk no termoplastiskiem un termoreaktīviem polimēriem.Daļas materiāls tiek ievadīts uzkarsētā mucā, sajaukts (izmantojot skrūvi) un pēc tam ievadīts veidnes dobumā, kur tas atdziest un sacietē, veidojot dobuma formu.Pēc izstrādājuma projektēšanas, ko parasti veic rūpnieciskais dizainers vai inženieris, veidņu izgatavotājs to izgatavo no metāla un precīzi apstrādā, lai izveidotu vēlamās daļas formu.Iesmidzināšana tiek plaši izmantota, lai izgatavotu dažādas detaļas, sākot no mazākās detaļas līdz visam automašīnas virsbūves panelim.

Pielietojums nozarē

Kādas ir injekcijas formēšanas priekšrocības?

Ļoti augsta efektivitāte

Inžektorliešanas process ir ļoti ātrs.Izkausētais termoplasts ātri atdziest metāla veidnē, un laiks starp cikliem var būt pat 20 sekundes, padarot procesu efektīvu un rentablu.

Iekārta var darboties arī 24/7, kas samazina kopējo ražošanas laiku.

Nevainojama precizitāte

Pateicoties metodei, kurā materiāls tiek ievadīts veidnē un pēc tam tiek formēts ar veidni, defektu skaitu var samazināt līdz minimumam.

Kā jau varat iedomāties, šī precizitāte ir svarīga gandrīz visās nozarēs, jo īpaši tajās, kurās nevar piekāpties kvalitātē, tāpēc iesmidzināšana ir tik populāra tādās prasīgās jomās kā aviācija un automobiļu rūpniecība.

Sarežģītas detaļas

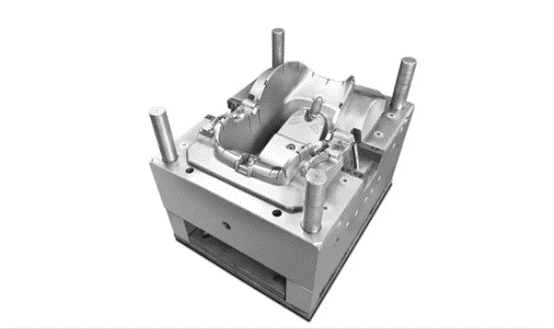

Lai gan ir jāievēro noteikti projektēšanas principi, iesmidzināšanas veidnes var izgatavot dažādās sarežģītās formās, kas ļauj izgatavot sarežģītas plastmasas detaļas.

Veidnes dizainam varat pievienot vairākas detaļas un būt drošs, ka katra detaļa atdzīvosies līdz ar veidni.

Izturība

Atšķirībā no vairuma citu ražošanas metožu, iesmidzināšana piedāvā uzlabotas iespējas ražoto plastmasas detaļu izturības un uzticamības ziņā.

Piemēram, jūs varat pievienot pildvielas jūsu izveidotajām iesmidzināšanas veidnēm, kas palīdz samazināt plastmasas materiāla blīvumu un padara katru daļu stiprāku.

Automatizācija

Viens no galvenajiem iemesliem detaļu augstajai konsekvencei, izmantojot iesmidzināšanas liešanas procesus, ir tas, ka daudzus faktiskos ražošanas procesus var automatizēt.

Tas nozīmē, ka cilvēka kļūdu iespējamību var samazināt, un tas arī ļauj mašīnām ražot ar pārvaldāmu ātrumu, lai efektīvi kontrolētu izpildes laiku.

Rentabilitāte

Vairumā gadījumu iesmidzināšana ir viens no visrentablākajiem risinājumiem, ko varat atrast detaļu ražošanai.Lai gan injekcijas formēšanas sākotnējās apstrādes izmaksas ir augstas.Tā kā metāla veidnes ir jāražo, izmantojot tādus procesus kā CNC apstrāde vai metāla piedevu ražošana, kas prasa ievērojamas materiālu un darbaspēka izmaksas, vienas vienības izmaksas iesmidzināšanas veidnēm var būt ļoti zemas, palielinoties saražoto detaļu skaitam.

Plašs izejmateriālu un krāsu klāsts

Inžektorliešanas process ir diezgan saderīgs ar daudzām dažādām plastmasām.Jūs varat izvēlēties no plastmasas, termoplastiskās gumijas, ķīmiski izturīgas plastmasas, bioloģiski noārdāmas plastmasas un daudzām citām.Plastmasu var izvēlēties, pamatojoties uz vairākiem faktoriem, tostarp stiepes un triecienizturību, elastību un karstumizturību.

Iesmidzināšanas formas detaļas ir arī viegli krāsojamas, kas ir viens no iemesliem, kāpēc process tiek tik plaši izmantots patēriņa produktos.Varat arī izvēlēties no gandrīz jebkuras iedomājamās krāsas, kā arī no plaša apdares klāsta gan estētiskiem, gan funkcionāliem nolūkiem.

Kādi ir injekcijas formēšanas trūkumi?

Tagad, kad esam sapratuši, kāpēc iesmidzināšana ir tik efektīva, apskatīsim dažus tās trūkumus, lai sniegtu jums visaptverošāku priekšstatu.

Kā apstrādes tehnoloģijai iesmidzināšanas liešanai ir labas priekšrocības attiecībā uz produktivitāti, precizitāti un izejmateriālu izvēli, taču mēs nevaram sagaidīt, ka viens process aptvers visas dizaina vajadzības.Tātad, apskatīsim dažus tā trūkumus un ražošanas ierobežojumus, lai sniegtu jums produkta dizaina procesa atsauces.

Augstas pelējuma sākotnējās izmaksas

Lai gan iesmidzināšanas veidņu detaļu vienības izmaksas var sasniegt ļoti zemas.Tomēr, kā jau minējām iepriekš, pirms faktiskās izgatavošanas jums ir jāizstrādā veidne un jāizgatavo veidne, un veidņu izmaksas nevajadzētu novērtēt par zemu.Labam dizainam un efektīvai sadarbībai no ražotāja puses ir izšķiroša nozīme, tāpēc iesakām izmantot Prolean iesmidzināšanas liešanas pakalpojumu.Jūs vienmēr varat sazināties ar mūsu inženieriem, lai saņemtu konsultāciju un piedāvājumu.

Dizaina izmērs

Lai gan ar iesmidzināšanas formēšanas mašīnām var izgatavot diezgan lielas detaļas līdz aptuveni 60 kubikcollām, ja nepieciešama lielāka daļa, iespējams, būs jāizvēlas cita ražošanas metode, piemēram, plastmasas izgatavošana.

Tomēr vairumā gadījumu jūsu daļa, visticamāk, lieliski atbilst parametriem, tāpēc jums vajadzētu būt labi.

Piegādes laiks

Tas ir tāpēc, ka faktiskais iesmidzināšanas formēšanas ražošanas process notiek pēc veidņu ražošanas pabeigšanas.Masveida ražošana nevar notikt veidnes projektēšanas un ražošanas posmā.Tāpēc tas var būt laikietilpīgāks nekā daži citi procesi.Vismaz mazākos apjomos.

Iesmidzināšanas formēšana tiek plaši izmantota dažādās nozarēs, un ar to var īsā laika periodā panākt netraucētu un precīzu detaļu masveida ražošanu.Prolean Tech piedāvā iesmidzināšanas liešanas pakalpojumus desmitiem materiālu, tostarp plastmasas un elastomēru.Vienkārši augšupielādējiet savuCAD failslai saņemtu ātru, bezmaksas piedāvājumu un konsultāciju par saistītajiem pakalpojumiem.

Publicēšanas laiks: 01.04.2022