板金部品の設計ポイントと最適化手法

読了時間目安:2分9秒

1 板金部品全体設計のポイント

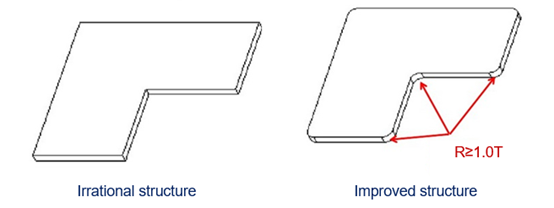

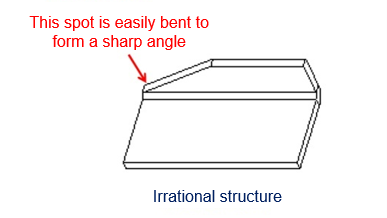

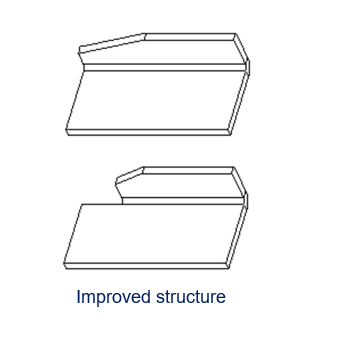

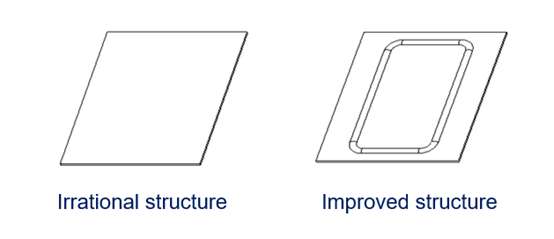

1)外側と内側の鋭い角を避ける

安全上の考慮事項: シート メタルの外側の鋭い角は、オペレーターやユーザーが簡単に指を切る可能性があります。

スタンピングモールドファクター: 板金のシャープ コーナーは、金型のシャープ コーナーに対応します。金型の凹型の鋭い角は加工が難しいと同時に、熱処理中に非常に割れやすく、打ち抜き時に鋭い角が崩れやすく摩耗が早すぎるため、死ぬ。

2)過度に長いカンチレバーと狭いスロットを避ける

3)板金パンチ穴のサイズ

4) 板金打ち抜きのピッチと穴縁距離

プレス金型の対応するカム金型のサイズが小さく、強度が低く、金型の寿命が短く、カンチレバーが長すぎることも、板金材料の無駄を引き起こす可能性があります。

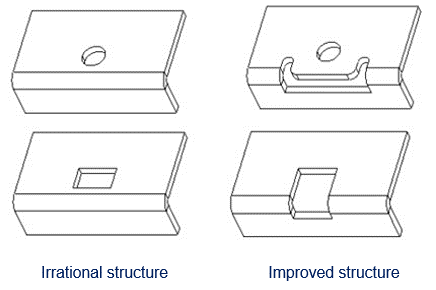

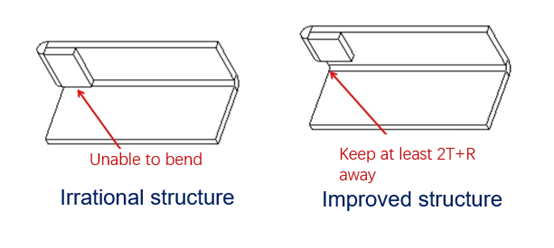

5) シート メタルの曲げエッジまたは成形フィーチャに近すぎる穴を避ける

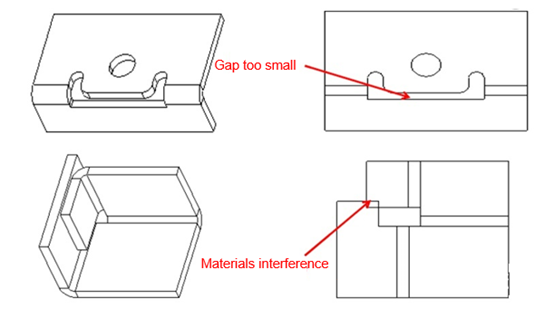

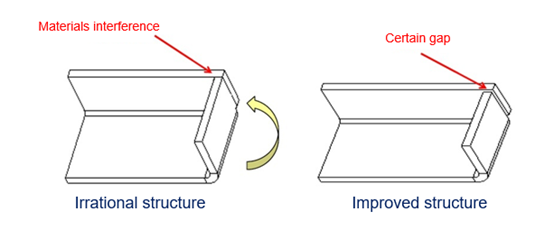

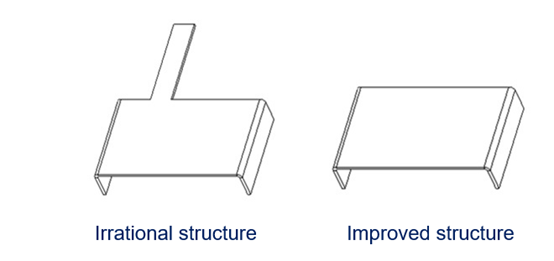

6) 板金展開後のパンチング ギャップが小さすぎることや材料の干渉を回避すること

2 板金曲げ設計

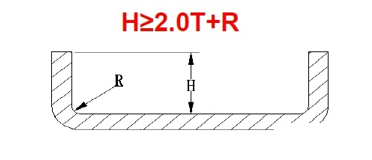

1)曲げ高さ

板金の曲げ高さが低すぎると、曲げ部が歪み変形しやすくなり、理想の部品形状や理想の寸法精度が得られにくくなります。(材料の厚みにもよります)

2)曲げ半径

曲げ強度を確保するために、板金の曲げ半径は材料の最小曲げ半径よりも大きくする必要があります

3)曲げ方向

材料の繊維方向にできるだけ垂直に板金を曲げる

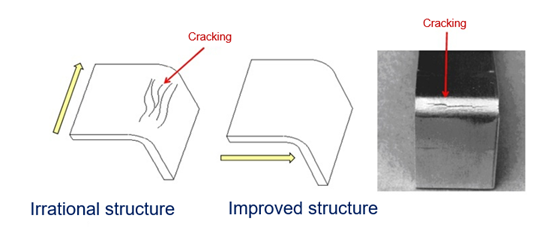

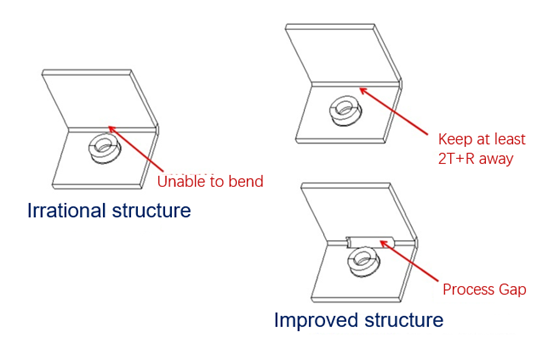

(4)曲げルートを回避するために材料をプレスできず、曲げ不良の原因となります

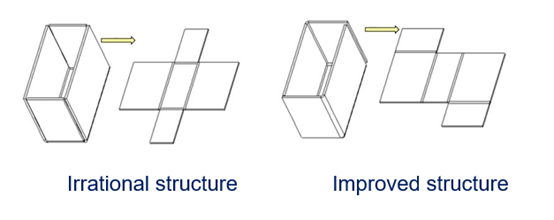

5) 曲げ干渉を避ける

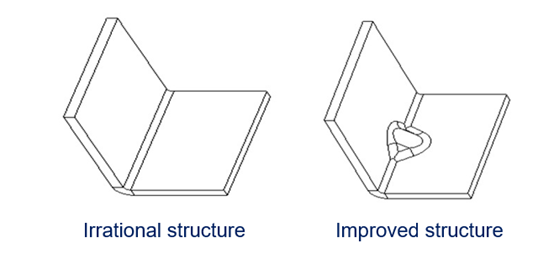

6)曲げ強度の確保

7) 複雑な曲げを避ける

3 板金部品の強度を向上させる設計手法

1) 平板の設計を避ける

2) 補強の追加

3)曲げ、回転、またはバックフォールディングとフラット化を増やす

4) 曲げ部に三角筋を追加する

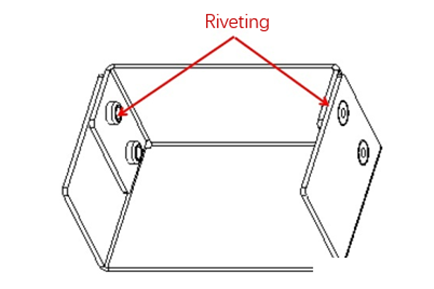

5) ベンディング エッジ セルフ リベットまたは釘を引っ張って 1 つに接続するその他の方法

4 板金部品の加工費や材料費を抑える設計

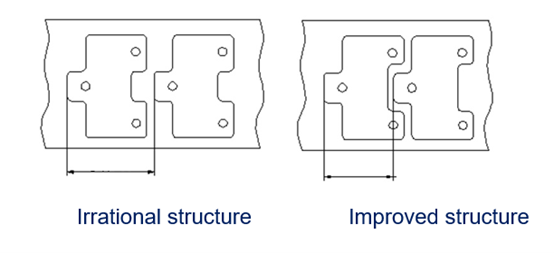

1)板金形状の合理化設計と板金材料の活用向上

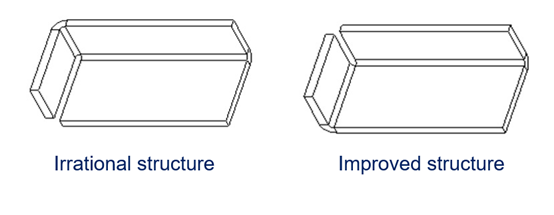

2)板金部品の外形寸法の縮小

3)板金部品の形状は極力シンプルに

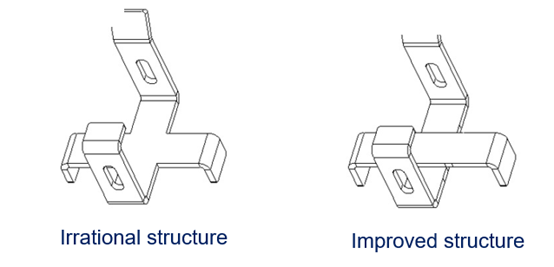

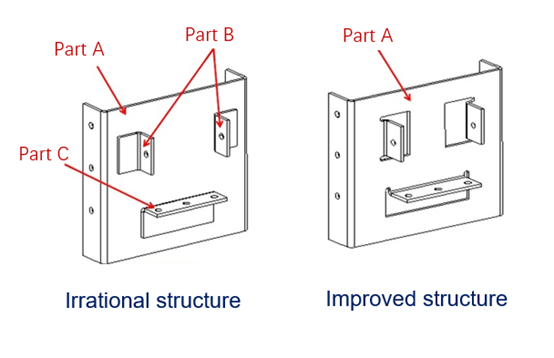

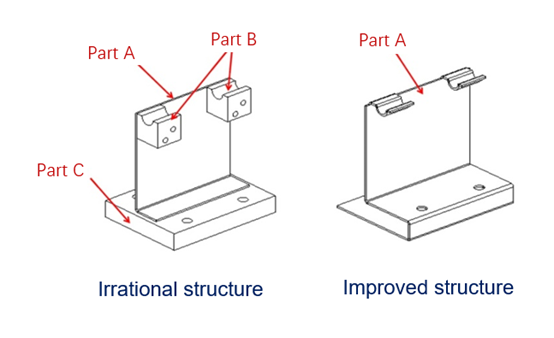

4)板金構造の合理化による部品点数の削減

を使用した板金曲げプロレアンテクノロジー。

PROLEAN TECH では、当社とお客様に提供するサービスに情熱を注いでいます。そのため、私たちはテクノロジーの最新の進歩に多額の投資を行っており、専任のエンジニアを自由に配置できます。

Prolean のビジョンは、オンデマンド製造の主要なソリューション プロバイダーになることです。私たちは、試作から生産まで、製造を簡単、迅速、かつ低コストにするために懸命に取り組んでいます。

投稿時間: 2022 年 3 月 31 日